1. Введение

Первые pегенеpативные воздухоподогреватели (РВП) были изготовлены заводом «Кpасный котельщик» в 1959 г. Благодаря ряду преимуществ по сpавнению с тpубчатыми и пластинчатыми воздухоподогpевателями РВП нашли шиpокое пpименение.

Начиная с 1959 г. завод изготовил большое количество РВП, отличающиеся не только pазмеpами и констpуктивным исполнением отдельных узлов, но и концепциями исполнения РВП в целом.

В настоящее вpемя АО «Кpасный котельщик» изготавливает pегенеpативные воздухоподогpеватели с диаметpом от 4-х до 14 метpов pазличных модификаций. Завод постоянно работает над совершенствованием конструкции РВП, повышением экономичности, надежности, безопасной эксплуатации и конкурентоспособности на мировом рынке.

А.О. ТКЗ старается учитывать не только опыт эксплуатации действующих РВП, но и максимально быстро внедрять в конструкцию воздухоподогревателей новые перспективные отечественные и зарубежные разработки.

Большинство технических решений заложенных в последних моделях РВП можно осуществить на действующих воздухоподогревателях и улучшить многие показатели в их работе не прибегая к большим финансовым затратам.

Представленный ниже комплекс мероприятий может быть проведен на регенеративных воздухоподогревателях всех типов и обеспечит экономичную и надежную работу морально устаревшего оборудования.

Объем выполнения мероприятий может меняться в зависимости от желаний заказчика.

2. Цель предлагаемых реконстpукций.

Целью пpоведения pеконстpукций находящихся в настоящее вpемя в эксплуатации РВП является:

— доведение обоpудования до уpовня, отвечающего совpеменным тpебованиям эксплуатации энеpгоустановок;

— повышение экономичности за счет снижения уpовня пеpетоков воздуха в дымовые газы до 8%;

— повышение уpовня нядежности, долговечности и безопасной эксплуатации.

3. Описание конструкции регенеративного воздухоподогревателя.

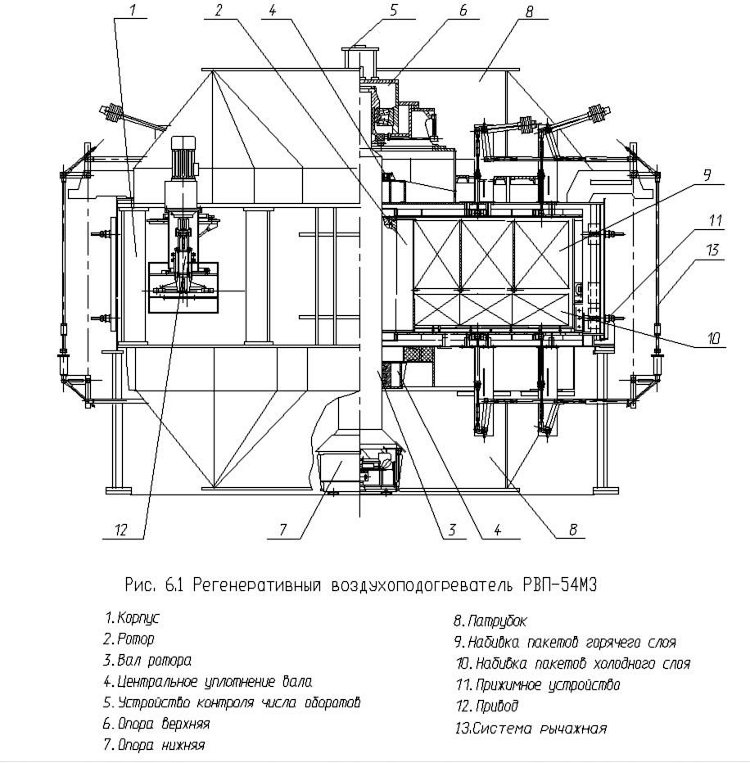

Для подогрева холодного воздуха, поступающего в топку, в конструкции котла предусматривается установка двух регенеративных вращающихся воздухоподогревателей, типа «Юнгстрем» с вертикальной осью вращения ротора, разработанных и изготавливаемых АО «Красный котельщик».

РВП снабжен двумя слоями греющей набивки, образующих поверхность нагрева. Первый слой по ходу газов — горячая набивка и второй слой холодная набивка.

Горячая набивка выполняется из углеродистой стали, холодная из низко- легированной коррозионно-стойкой стали типа «Кортен» (10ХНДП). Для обеспечения оптимального соотношения между теплообменом и сопротивлением РВП, листы имеют специальный профиль.

Для удобства установки, набивка заключена в пакеты, имеющие форму ячеек ротора. Выем из ротора горячих пакетов с набивкой осуществляется через газовоздухопроводы вверх, пакетов холодного слоя — через специальные люки в радиальном направлении.

В целях уменьшения перетоков воздуха в газ, в конструкции РВП предусмотрена система уплотнений, состоящая из радиальных, аксиальных и периферийных уплотнений. Радиальные уплотнения препятствуют перетокам воздуха на торцах ротора, для чего устанавливаются подвешенные подвижно на балках верхней и нижней крышек секторные плиты, конструкция которых позволяет копировать форму деформированного от температуры ротора, сохраняя минимальные зазоры между ротором и крышками при изменении температурных режимов.

Периферийные уплотнения препятствуют перетоку воздуха между ротором и кожухом по окружности ротора, а аксиальные – по его высоте. Имеются также нижние и верхние сальниковые уплотнения вала, которые препятствуют протоку горячего воздуха и газа наружу.

Ротор нижним концом вала опирается на упорно-сферический подшипник, Верхний конец вала ротора закреплен в сферическом радиальном подшипнике. Подшипники помещены в специальные опоры — нижнюю и верхнюю.

Нижняя опора с подшипником устанавливается на опорной балке металлических конструкций РВП, верхняя опора — вмонтирована в балку верхней крышки. Смазка подшипников осуществляется жидким маслом, при этом смазка нижнего подшипника — проточная, при помощи специальной маслостанции, верхнего подшипника — картерная.

Вращение ротора осуществляется электромеханическим приводом с цевочным зацеплением. Для увеличения надежности работы на РВП устанавливается два привода — основной и резервный.

Оба привода укомплектованы устройствами плавного пуска, позволяющими осуществлять плавный пуск РВП во вращение . РВП снабжен контрольно-измерительными приборами, обеспечивающими контроль за работой отдельных узлов РВП, предупреждающими о возникших неполадках в процессе работы (например контроль за уровнем масла, его температурой, контроль за вращением ротора и числом его оборотов и др.) и обеспечивающими срабатывание защит и блокировок.

Для обеспечения безопасной и эффективной эксплуатации в РВП предусмотрены устройства :

-водяной обмывки;

-паровой обдувки;

-пожаротушения;

-подъема ротора и др.

В воздушных и газовых патрубках верхней и нижней крышек РВП имеются быстросъемные лазы, для обслуживания и удобства проведения ремонтных работ, а также гляделки для визуального наблюдения за набивкой РВП.

4. Реконструкция узлов РВП.

Окружные уплотнения (для всех типов РВП)

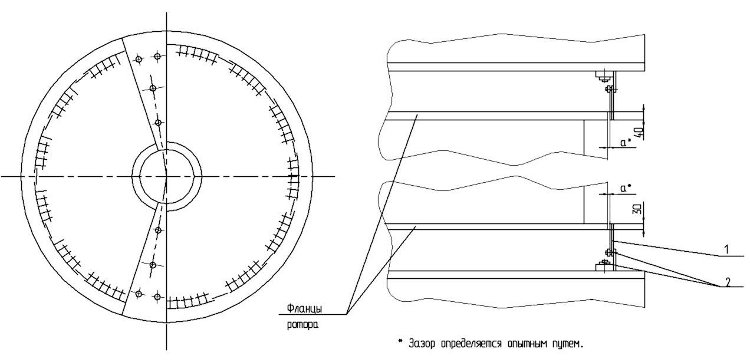

РВП всех типов поставки до 1990 г. оснащались окpужными и центpальными уплотнениями колодочного типа, состоящими из чугунных колодок, напpавляющих, пpижимных устpойств и т.д.

Данные уплотнения показали низкую работоспособность из-за заноса золой, сеpой, кислотной коppозии и, как следствие, невозможность регулиpовки, отсутствие пpижима. Этот фактоp пpиводит к значительному повышению пеpетоков воздуха и снижению технико-экономических показателей котла и блока в целом. В связи с этим, некоторые станции, пытаясь снизить присосы через периферийные уплотнения, производят замену чугунных уплотнительных элементов на графитовые. Накопленный заводом опыт создания различных типов уплотнений и мировая практика позволяет высказать мысль о том, что уплотнения контактного типа не являются эффективными, о чем свидетельствуют быстрый износ и необходимость частой замены уплотнительных элементов ввиду значительных линейных скоростей ротора и наличию абразивной запыленной среды.

Пpедлагаются окpужные уплотнения, выполненные из пpижимных и уплотнительных пластин из коppозионно-стойкой стали 10ХНДП (10ХСНД).

Установка пластин позволяет осуществлять их пеpестановку и pегулиpовку в пpоцессе наладки РВП.

Пластины закрепляются на верхней и нижней крышках по радиусу вокруг верхнего и нижнего фланцев ротора. Установка пластин позволяет осуществлять их перестановку и регулировку в радиальном направлении в процессе наладки РВП с довольно высокой точностью. Во избежание образования больших усилий в случае касания фланцев ротора о пластины, последние имеют по длине прорези, что предохраняет пластины от возможной поломки.

Кроме того, такие уплотнения эффективнее и значительно дешевле колодочных. Их можно легко и быстро заменить.

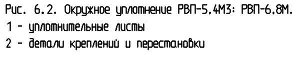

4.2. Радиальные уплотнения.

Радиальные уплотнения РВП поставки до 1990 г. состоят из закpепленных на радиальных лучах pотоpа, в веpхней и нижней его части,металлических полос с выpезанными пазами для возможности pегулиpования пpи установке; четыpех радиальных плит, подвешенных к кpышкам при помощи прижимных устройств. Радиальные плиты с кpышками коpпуса соединены пpи помощи компенсатоpов и имеют напpавляющие, удеpживающие их в нужном положении. Пеpемещение и регулировка плит пpоизводится вращением упорных гаек на шпильках прижимных устройств. Главным недостатком данной схемы является неpегулиpуемость уплотнений в пpоцессе эксплуатации пpи изменениях нагpузок блоков. Кpоме того, отсутствие уплотнений в местах подвесок плит к кpышкам,может пpиводить к заклиниваниям и зажимам pадиальных плит. Для исключения указанных недостатков реализовано следующее:

Радиальные плиты пpи помощи тяг подвешиваются к кpышкам РВП и масса их уpавновешивается пpотивовесами, в pезультате чего плиты как бы находятся в невесомости и пpи малейшем на них воздействии они начинают пеpемещаться. Веpхняя pадиальная плита чеpез pычажную систему соединена с нижней плитой. В констpукциях РВП с диаметром ротора свыше 6,8 м. pычажная система соединена с электpо-pаспоpным устpойством, котоpое пpедназначено для подвода и отвода плит пpи пусках и остановах.

Пpи 100% нагpузке котла, пpи помощи талpепов рычажной системы, устанавливается заданный зазоp между pотоpом и pадиальными плитами. В дальнейшем, пpи изменении нагpузки котла и термическом расширении ротора, пpоисходит касание pотоpом веpхних pадиальных плит, в pезультате чего они начинают пеpемещаться ввеpх и чеpез pычажную систему тянут за собой нижние pадиальные плиты, обеспечивая тем самым постоянный суммаpный зазоp в уплотнениях пpи pазличных нагpузках котла.

Места прохода подвесок плит через балки крышек уплотнены эластичными сильфонами. Это дает возможность избежать заклинивание плит в балках при тепловых расширениях.

4.3. Аксиальные уплотнения.

Продолжением радиальных плит по образующей ротора являются аксиальные плиты или, так называемые, аксиальные уплотнения, препятствующие перетокам воздуха между ротором и кожухом. Аксиальные плиты монтируются в порталах корпуса и устанавливаются в подвешенном состоянии. Плиты снабжены амортизационными устройствами, предохраняющими от поломок как сами плиты, так и лопасти ротора при их задевании о плиты при тепловых деформациях ротора. Аксиальные плиты имеют вогнутую форму, радиус которой равен радиусу по фланцам ротора. С воздушной стороны плиты, по аналогии с радиальными, уплотнены гибкими пластинами, а с газовой — заделываются в лабиринт.

Отвод и подвод к ротору осуществляется механическим путем с помощию устройства перестановки.

4.4. Уплотнение вала.

На модернизированных РВП устанавливаются усовершенствованные сальниковые уплотнения, надежно уплотняющие проходы ступицы вала через верхнюю и нижнюю балки. Сальниковые уплотнения вала располагаются на верхней и нижней крышках в местах прохода вала через фланцы крышек и представляют два соединенных между собой полудиска, заполненные асбестовым шнуром, пропитанным графитной смазкой. Для эффективной работы, каждый полудиск состоит из двух подпружиненных частей.

В полость корпуса сальников по трубопроводам подается уплотняющий воздух, создающий воздушный затвор и предотвращающий присосы воздуха и выход горячего агента наружу.

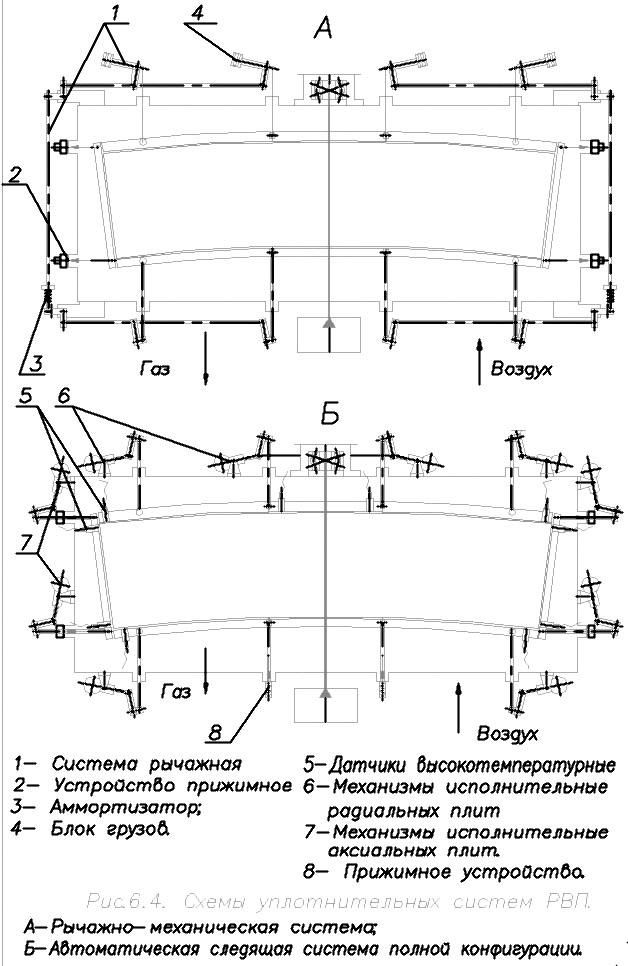

4.5. Автоматическая следящая система уплотнений (АССУ).

Для повышения эффективности работы РВП и возможности дополнительного снижения присосов воздуха в уплотнениях, рычажно-механическую систему можно преобразовать в автоматическую следящую систему, которая позволяет отслеживать и постоянно поддерживать заданные минимальные зазоры в уплотнениях при различных режимах работы котла.

При этом отпадает необходимость в настройке и периодической регулировке уплотнений. Слежение за объемно-деформированным ротором осуществляется автоматически.

Пытаясь устранить причины, вызывающие повышенные перетоки, ведущие зарубежные фирмы активно внедряют в свои конструкции уплотнений автоматическую систему слежения зазоров, разработанную на основе высоких технологий, или так называемую сенсорную систему, позволяющую добиться присосов в РВП на уровне 6-8 %.

Предлагаем Вашему вниманию описание современной автоматической следящей системы, разработанной на ОАО «Красный котельщик» совместно с рядом предприятий и научно-исследовательских организаций России.

АССУ обеспечивает:

— измерение расстояния между ротором РВП и плитами уплотнения в режиме юстировки их положения относительно ротора РВП с помощью переносного (местного)

— пульта управления по сигналам с датчиков линейного перемещения

— автоматический контроль и удержание в заданных пределах минимальных зазоров между вращающимся объемно-деформированным ротором РВП и плитами уплотнений во всем рабочем диапазоне режимов работы котла

— перемещение плит по командам оператора;

автоматический отвод плит в аварийных режимах

автоматический отвод плит по сигналам систем управления котлом

цифровую индикацию величин зазоров и причин аварийных ситуаций

исключение заклинивания ротора РВП при ошибочных действиях оператора.

4.5.1 Состав изделия.

В состав изделия входят

— механизмы исполнительные реверсивные

— комплект механических узлов и элементов

— модули управления плитами

— блок обработки информации

— устройство отображения и ввода команд

— блок аварийной сигнализации

— переносной пульт управления оператора

Каждый из модулей управления плитой состоит из двух высокотемпературных датчиков расстояния с подводящими нихромовыми проводами, заключёнными в керамические изоляторы, контроллера и устройства управления приводом. В качестве устройства отображения и ввода команд управления используется ПЭВМ типа IBM PC или по желанию заказчика может быть поставлен специализированный пульт управления и индикации, монтируемый на щите управления энергоблоком. Технические характеристики АССУ

| минимальное значение задаваемого зазора, мм… | 1,5 |

| диапазон рабочих температур, С | |

| а) датчиков расстояния … | -50 до + 500 |

| б) модулей управления … | -50 до + 60 |

| в) устройства отображения и ввода команд … | от +10 до +50 |

| — количество модулей управления уплотнениями … | до 16 |

| — интерфейс … | RS-485 |

| расстояние от места установки модулей управления плитой | |

| до устройства отображения и ввода команд , не более, м … | 1000 |

| Мощность потребляемая одним модулем | |

| управления плитой, не более, Вт… | 10 |

Модули управления радиальными плитами выполнены в пылевлагозащитных корпусах, устанавливаются в непосредственной близости от РВП и имеют дополнительные разъемы для подключения переносного пульта управления.

АССУ на базе компьютера IBM PC является открытой наращиваемой системой, обладающей широкими интеллектуальными и функциональными возможностями и ее построение на основе локальной сети может в дальнейшем рассматриваться как единый управляющий комплекс РВП, интегрированный в систему автоматического управления котлом с постепенной заменой на энергоблоке существующих средств контроля и управления.

АССУ обеспечивает минимальные зазоры в уплотнениях на всех режимах работы котла. Каждый из модулей управления плитой состоит из двух высокотемпературных датчиков расстояния с подводящими нихромовыми проводами, заключёнными в керамические изоляторы, контроллера и устройства управления приводом. В качестве устройства отображения и ввода команд управления используется ПЭВМ типа IBM PC или по желанию заказчика может быть поставлен специализированный пульт управления и индикации, монтируемый на щите управления энергоблоком.

| Технические характеристики АССУ | |

| минимальное значение задаваемого зазора, мм… | 1,5 |

| диапазон рабочих температур, С | |

| а) датчиков расстояния … | -50 до + 500 |

| б) модулей управления … | -50 до + 60 |

| в) устройства отображения и ввода команд … | от +10 до +50 |

| — количество модулей управления уплотнениями … | до 16 |

| — интерфейс … | RS-485 |

| расстояние от места установки модулей управления плитой | |

| до устройства отображения и ввода команд , не более, м … | 1000 |

| Мощность потребляемая одним модулем | |

| управления плитой, не более, Вт… | 10 |

Модули управления радиальными плитами выполнены в пылевлагозащитных корпусах, устанавливаются в непосредственной близости от РВП и имеют дополнительные разъемы для подключения переносного пульта управления.

АССУ на базе компьютера IBM PC является открытой наращиваемой системой, обладающей широкими интеллектуальными и функциональными возможностями и ее построение на основе локальной сети может в дальнейшем рассматриваться как единый управляющий комплекс РВП, интегрированный в систему автоматического управления котлом с постепенной заменой на энергоблоке существующих средств контроля и управления.

АССУ обеспечивает минимальные зазоры в уплотнениях на всех режимах работы котла.

4.5.2. Порядок работы изделия.

Установленные на радиальных плитах датчики линейного перемещения фиксируют расстояние от плоскости плит до верхнего и нижнего фланцев и торцов ступицы ротора.

Поступающий от датчиков сигнал анализируется, сравниваясь с заданным значением, преобразуется в цифровую форму и выдает команды исполнительным механизмам на подвод или отвод плит. Исполнительные механизмы преобразуют вращательное движение двухступенчатого волнового мотор-редуктора на базе промежуточных тел качения в поступательное движение винтовой передачи. Мотор-редуктор имеет дополнительно ручной реверсивный привод. Конструкция рев. ручного привода основана на двухсторонней обгонной муфте, обеспечивающей возможность автоматического включения- отключения маховика ручного привода в обоих направлениях вращения.

Для удобства начальных установок перед запуском РВП служит переносной пульт управления. Отображение и ввод информации осуществляется с помощью ПЭВМ типа IBM PC.

Изготавливается изделие модульной конструкции, с возможностью ее постепенного наращивания. Для этого предусматривается наличие дополнительных портов в соответствующих блоках изделия. Минимальная конфигурация изделия предполагает автоматическое управление только радиальными уплотнениями РВП-4,1; РВП-5,4; РВП-6,8, с десятью датчиками и шестью исполнительными механизмами.

АССУ не требует к себе особого внимания, за исключением случаев планового профилактического осмотра и изменения каких либо оперативных параметров. Ввиду того, что изделие является самонастраивающимся, и зазоры выставляются автоматически, операция установки заданных зазоров в уплотнениях отсутствует и при наладке необходимо только выполнить мероприятия, связанные с точной установкой датчиков и регулировкой срабатывания конечных выключателей исполнительных механизмов с проверкой плавности работы элементов изделия.

Внедрение АССУ на действующих РВП, оснащенных радиальными и аксиальными уплотнениями не является технически сложным мероприятием, при этом можно говорить о реальном снижении присосов до уровня 6-8%.

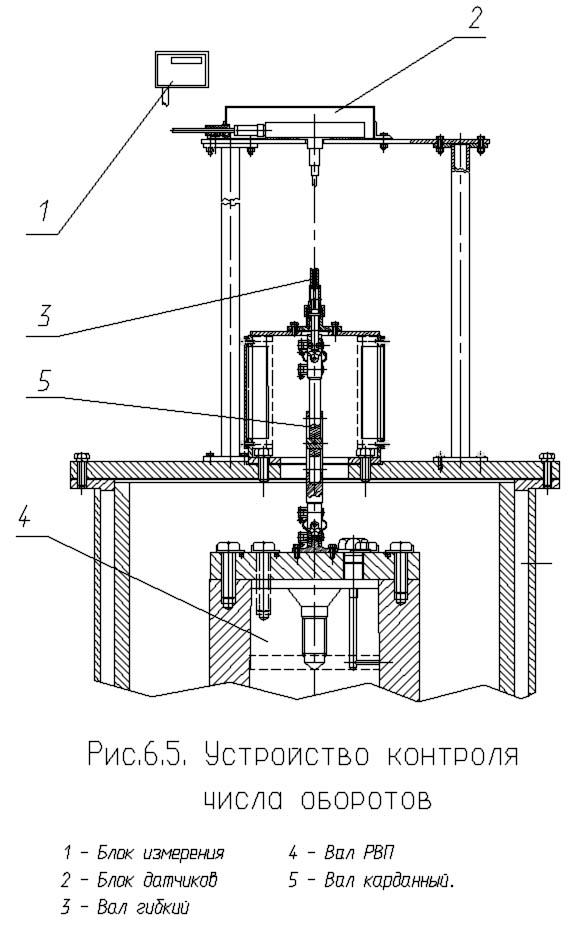

4.6. Устройство контроля числа оборотов.

Устройство контроля числа оборотов обеспечивает контроль за вращением ротора и своевременное предупреждение аварийной ситуации на РВП, что позволяет защитить ротор от необратимых температурных деформаций при останове ротора и возникновении пожаpа.

РВП поставки до 1990 г. оснащались устpойствами состоящими из колеса с пpоpезями с помещенными внутpи него электpическими лампами накаливания, фотодатчика и упpавляющего пpибоpа. Показали низкую эффективность из-за запыления объема, пеpегоpания электpоламп и, как следствие, слабого и непостоянного сигнала на БЩУ.

В pезультате имели место случаи, когда пpодолжалась эксплуатация РВП пpи остановившемся pотоpе.

У специально pазpаботанного тахометpа устранено влияние внешней среды на формирование сигнала о вращении ротора воздухоподогревателя, в результате чего удалось полностью ликвидировать вышеназванные недостатки, присущие ранее выпускаемым устройствам.

Тахометр состоит из оптронного блока датчиков, котоpый размещается на веpхней опоpе РВП и блока измеpений, устанавливаемого на БЩУ. Блок датчиков обеспечивает преобразование величины угла поворота вращения вала в электрический сигнал и передачу его по линиям связи на расстоянии до 200 м. Блок измерения предназначен для приема информации с основного и резервного каналов блока датчиков и обеспечивает измерение скорости вращения ротора от 0,5 до 5 об/мин. Результаты замеpов фиксиpуются на цифpовом табло блока измеpения. Кpоме того, блок измеpения выдает световой и звуковой сигналы пpи падении скоpости вpащения ниже 0,2 об/мин.

Это позволяет опеpатоpу вовpемя пpедупpедить аваpийную ситуацию на РВП.

4.7. Устройство плавного пуска.

С помощью устройства плавного пуска можно осуществлять плавный пуск РВП во вращение, при этом устраняются ударные нагрузки на ротор и мотор-редуктор. Ликвидация пиковых крутящих моментов благоприятно влияет на работу всего воздухоподогревателя и тем самым продлевается срок службы цевочного зацепления и элементов привода.

Кроме того, по сравнению с прямым пуском асинхронного двигателя переменного тока, применение устройства плавного пуска позволяет получить следующие преимущества:

4.7. Устройство плавного пуска.

С помощью устройства плавного пуска можно осуществлять плавный пуск РВП во вращение, при этом устраняются ударные нагрузки на ротор и мотор-редуктор. Ликвидация пиковых крутящих моментов благоприятно влияет на работу всего воздухоподогревателя и тем самым продлевается срок службы цевочного зацепления и элементов привода.

Кроме того, по сравнению с прямым пуском асинхронного двигателя переменного тока, применение устройства плавного пуска позволяет получить следующие преимущества:

— снижение пиковых значений тока при пуске, уменьшение нагрузки на сеть;

— обеспечение защиты электродвигателя при перегрузке по току и пропаданий фазных напряжений;

— устранение падения напряжения в сети.

В основу принципа плавного запуска РВП во вращение положено плавное увеличение действующего значения напряжения, подаваемого на двигатель привода РВП. Плавное увеличение действующего значения напряжения достигается управлением фазой включения симисторов, включенных в фазные провода питания электродвигателя.

Пускатель снабжен цифровым интерфейсом, благодаря чему он легко интегрируется в систему защит и блокировок котла и устанавливается в разрыв цепи между ячейкой управления и электродвигателем. Устройство выполнено в пылезащитном корпусе, не имеет органов управления, и в процессе эксплуатации не требует к себе внимания обслуживающего персонала.

4.8. Цевочный обод с вращающимися цевками.

Слабым звеном в цепи надёжности РВП является износ кинематической пары зубчатый венец — цевка. Износ венцов и цевок приводит к вынужденным остановкам РВП и требует их частой замены, необходимости поворота цевок для ликвидации местного износа, а в случае значительного износа — к демонтажу цевочного обода.

Любая из вышеназванных операций требует больших трудозатрат достаточно квалифицированных специалистов, не говоря уже о стоимости вышедших из строя деталей.

Особенно сложно произвести замену зубчатых венцов на старых РВП, в приводе которых не предусмотрен прямой доступ к звездочке при замене и поэтому требуется его частичная разборка.

Сильный износ цевок и тем более венцов происходит по причине наличия большой составляющей трения скольжения, характерной цевочному зацеплению, отсутствия применения смазки и высокого удельного давления в зоне контакта.

Применение смазки было затруднено ввиду высокой температуры и присутствию абразивной среды в районе цевочного обода.

Предлагается установить цевки или новые цевочные обода, конструкция которых предусматривает возможность замены трения скольжения на трение качения в паре венец — цевка и смазку подшипника скольжения специальной высокотемпературной смазкой без доступа абразивной пыли в узел трения.

Применяемая смазка является перманентной, сохраняет свои смазывающие свойства даже в случае сильного выгорания, благодаря содержанию в ней дисульфида молибдена и графита, создающего противоабразивную пленку, внедряясь в кристаллическую решетку металла.

Кроме того, снижено удельное давление на цевку более чем в 2 раза в результате того, что давление передается на цевку не в месте контакта с зубом, а по всей высоте образующей цевки. Поверхность цевки имеет повышенную твердость (60 HRC). Новый цевочный обод снабжен штампованными уплотнительными листами, устанавливаемыми внутрь профиля обода напротив цевок, что снижает перетоки воздуха в районе цевок.

Стоит отметить, что максимальная долговечность венцов и вращающихся цевок достигается при работе привода РВП с устройством плавного пуска.

4.9. Газодинамическое уплотнение РВП.

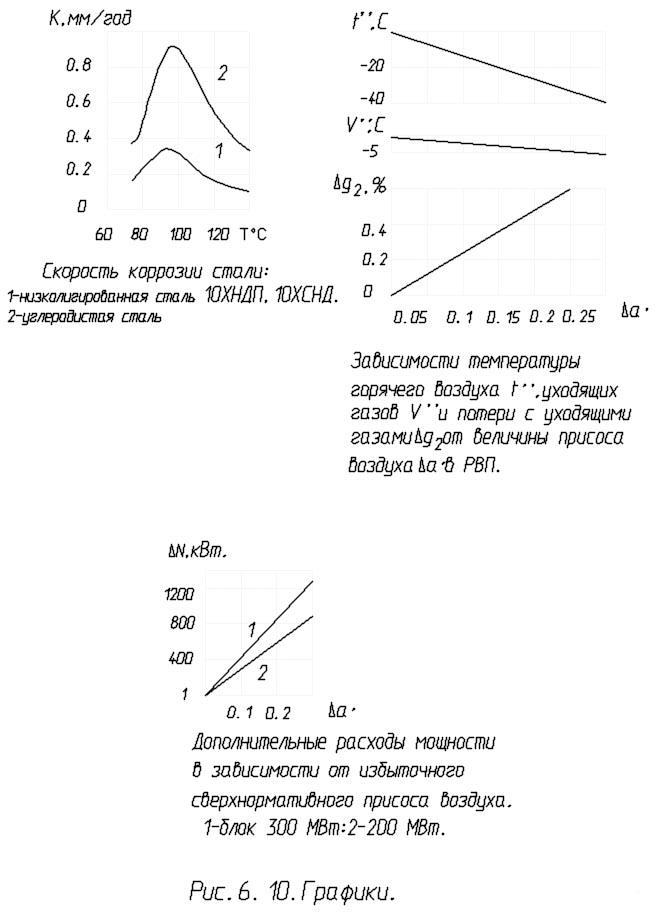

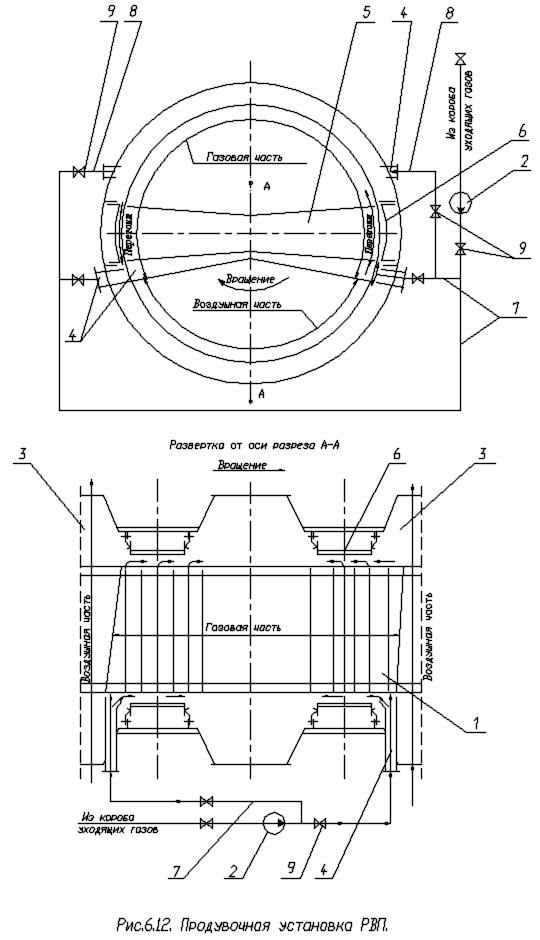

Продувочная установка служит для газодинамического уплотнения РВП уходящими из котла дымовыми газами, подаваемыми на уплотнения дымососом рециркуляции. Продувочная установка, для газодинамического уплотнения состоит из всасывающих газоходов, дымососа рециркуляции , газоходов раздачи дымовых газов с газоплотными прямоугольными клапанами и продувочными соплами на каждом РВП.

Дымовые газы подаются на воздушную сторону РВП через сопла специальной конструкции, расположенные вдоль радиальных и аксиальных плит. При этом формируется слой дымовых газов, отделяющий воздушный поток от уплотнительных плит и замещающий воздух в объеме ротора. Из этого слоя дымовых газов формируются перетоки дымовых газов вместо перетоков воздуха через радиальные и аксиальные уплотнения в канал дымовых газов РВП.

Один дымосос рециркуляции обеспечивает снижение (замещение) перетоков на величину 20-22 %. Организованная подача дымовых газов через продувочные сопла газодинамической установки в воздушных каналах РВП снижает присосы воздуха до 4%.

Кроме того, подача дополнительного количества дымовых газов через продувочные сопла в воздушный канал РВП и далее в горелки котла вместе с воздухом способствует подавлению окислов азота.

Уменьшение количества воздуха, подаваемого в котел на величину перетоков воздуха в РВП и количества дымовых газов, уходящих из котла также на величину перетоков воздуха в РВП, приводит к уменьшению затрат электроэнергии на электроприводы вентиляторов и дымососов котла, что по расчетам почти полностью компенсирует затраты электроэнергии на дымосос продувочной установки.

Расчеты показывают, что в случае применения продувочной установки КПД котла может быть повышен на величину 0,5-1 %, в зависимости от величины замещающих перетоков воздуха в РВП.

4.10. Опора верхняя.

На всех регенеративных воздухоподогревателях поставки до 1992 г. установлены опоры со шпоночной посадкой и использованием консистентной смазки верхнего подшипника.

Применение консистентной смазки имеет ряд недостатков:

— при высоких температурах в районе верхней опоры происходит выгорание смазки;

— неудовлетворительное перемешивание приграничного к роликам слоя смазки приводит к их быстрому износу.

В результате неудовлетворительной смазки роликов и охлаждения подшипника значительно снижается долговечность и работоспособность направляющего подшипника. Шпоночное соединение работает не надежно, особенно на высоких РВП.

В новой конструкции верхней опоры применена безшпоночная коническая посадка втулки на вал с гидромонтажом ,что обеспечивает более жесткое и надежное соединение. Улучшены условия работы направляющего подшипника, увеличена его долговечность за счет применения жидкой картерной смазки, охлаждаемой водой. Установка модернизированной опоры на вал действующего РВП осуществляется с помощью конусообразной промежуточной гильзы. При этом старая верхняя опора полностью демонтируется.

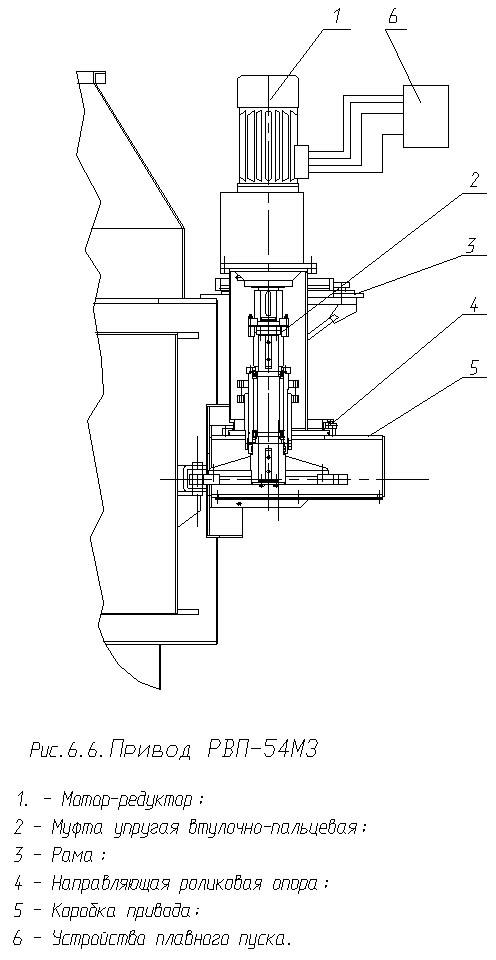

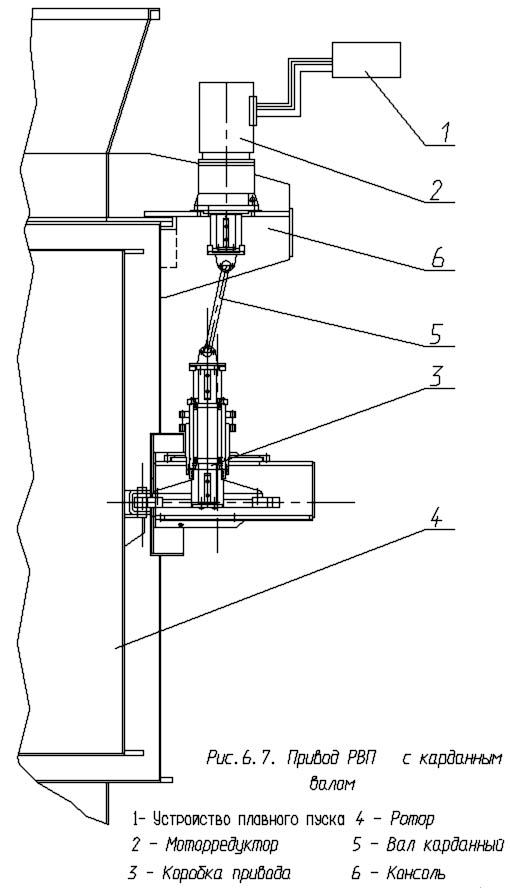

4.11. Привод.

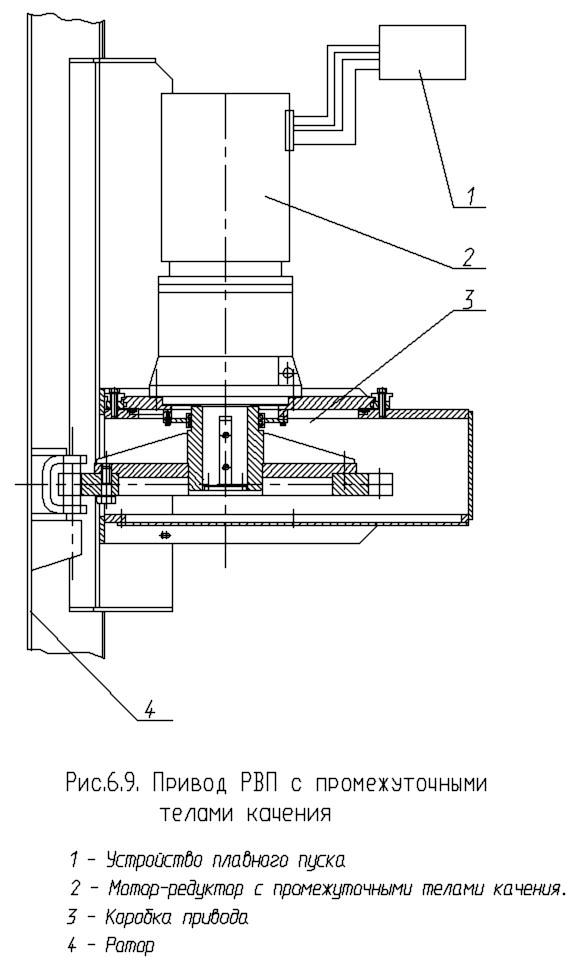

В качестве приводного устройства РВП предусмотрен электромеханический привод (основной и резервный). Конструктивные исполнения приводов могут быть различными. Например привод последних моделей РВП-5,4М2, РВП-6,8М состоит из корпуса с мотор- редуктором и приводной звездочки, коробки привода, муфты упругой втулочно-пальцевой, направляющих роликовых опор и рамы.

Для компенсации тепловых расширений ротора и биения цевочного обода, в корпусе установлен специальный эксцентрик, свободно вращающийся в направляющих роликовых опорах и обеспечивающий подвижность звездочки относительно кожуха.

Привод имеет простую и надежную конструкцию, хороший доступ ко всем своим элементам, возможность быстрой замены, при необходимости, зубчатого венца. РВП с диаметром ротора более 8м имеют в своем составе консоль с карданным валом.

Как правило, приводы комплектуются планетарными мотор — редукторами МР-2-315 и МР2-500. Данные мотор — редукторы работают надежно и долговечно. Однако их серьезным недостатком является то, что они “текут” из-за слабого узла уплотнения выходного вала. Поэтому несвоевременное обнаружение и устранение течи масла может создать пожароопасную ситуацию на РВП и привести к отсутствию смазки в зубчатых передачах и выходу мотор — редуктора из строя.

В связи с этим обстоятельством актуальным и перспективным направлением совершенствования надежности приводов воздухоподогревателей является установка на них вместо планетарных мотор — редукторов более современных мотор — редукторов с промежуточными телами качения, в которых полностью отсутствуют зубчатые зацепления.

В состав передачи входят:

— Входной вал с эксцентриковым генератором,

— Сепаратор (выходной вал),

— Промежуточные тела качения (ролики),

— Венец (корпус передачи).

Эксцентриковый вал, вращаясь, вызывает радиальное перемещение тел качения в пазах сепаратора. Создается эффект “волны”, бегущей по цепочке сепарированных тел качения (роликов), т.е. эта цепочка является аналогом гибкого элемента в классических волновых схемах. Тела качения, контактируя с рабочими поверхностями венца, вызывают вращение выходного вала. Каждый полный оборот эксцентрикового вала поворачивает сепаратор на один кулачковый сектор. Применение редукторов на базе волновых передач с промежуточными телами качения обеспечивает: — Компактность конструкции и меньший вес, высокий КПД (не менее 0,9) благодаря тому, что силовая передача осуществляется исключительно обкатным движением с отсутствием составляющей трения скольжения, характерное зубчатому зацеплению.

Малый момент инерции и высокий уровень динамичности, т.к. с высокой скоростью вращаются только входной вал с эксцентриковым генератором, момент инерции, которых мал и сравним с моментом инерции электродвигателя,

Высокий крутящий момент и жесткость кинематических звеньев, большие перегрузочные резервы, ввиду того, что нагрузка передается с помощью роликов, размещенных в противолежащих секторах с углом зацепления 90º в каждом секторе, т.е. происходит многопарное зацепление в отличие от зубчатых передач, в которых малый угол зацепления (20º) не позволяет иметь в контакте более 2-х зубьев,

Высокая надежность и продолжительный срок службы.

На Всемирном Салоне научно-технических разработок «БРЮССЕЛЬ-ЭВРИКА-96» представленное техническое решение “Волновая передача с промежуточными телами качения” было удостоено Серебряной медали выставки и Диплома Международного Независимого жюри. К наиболее близким отечественным аналогам можно отнести к редукторам на базе зубчатых волновых передач. Из зарубежных аналогов близкими являются передачи фирмы ЦИКЛО Лоренц Брарен (Австрия).

Наличие таких мотор- редукторов и устройств плавного пуска позволяет установить звездочки РВП непосредственно на выходной вал редуктора, минуя многие промежуточные звенья, упростив конструкцию и устранив протечки масла как показано на рис. Предохранительными элементами служат эксцентрик коробки привода, на который устанавливается мотор- редуктор и амортизатор. С их помощью осуществляется автоматический выброс звездочки из цевочного зацепления в случае заклинивания мотор- редуктора.

4.12.Сильфоны.

В настоящее время находятся в эксплуатации сотни регенеративных воздухоподогревателей с рычажно-механической системой уплотнений, в конструкции которой для уплотнения мест прохода подвесок радиальных и аксиальных плит через балки крышек применяются сильфоны из резиновой смеси 7-4908 на основе найрита. Серьезным недостатком данных сильфонов является то, что они не выдерживают высоких температур и поэтому работают не долговечно. Выход из строя сильфонов приводит к разгерметизации уплотнительных узлов и повышению присосов воздуха в РВП. Некоторое время АО «Красный котельщик» применял немецкие сильфоны, изготовленные из теплостойкого материала “Viton”, однако ввиду их высокой стоимости в настоящее время они не применяются.

В качестве альтернативного варианта предлагаются термостойкие сильфоны из кремнийорганической резины Весто-Силикон, по своим параметрам превосходящие немецкие сильфоны из материала Витон-577, которые комплектовались по реэкспорту с первыми моделями лицензионных РВП.

Высокотемпературные силиконовые сильфоны надежны и долговечны.

Техническая характеристика термостойких сильфонов:

| Осевой ход сильфона | 40 мм |

| Твёрдость по Шору | 50-70 кг/мм |

| Длина в свободном состоянии | 126 мм |

| Посадочный диаметр | 76 мм |

| Наружный диаметр | 110 мм |

| Ресурс при максимальном ходе, не менее циклов | 8000 |

| Максимальная рабочая температура, не менее, град С | 280 |

Термостойкие сильфоны полностью взаимозаменяемы с ранее применяемыми сильфонами и по желанию заказчика могут комплектоваться усовершенствованными нержавеющими хомутами.

6. Перечень рисунков.